3D打印技术最大的用处是什么?

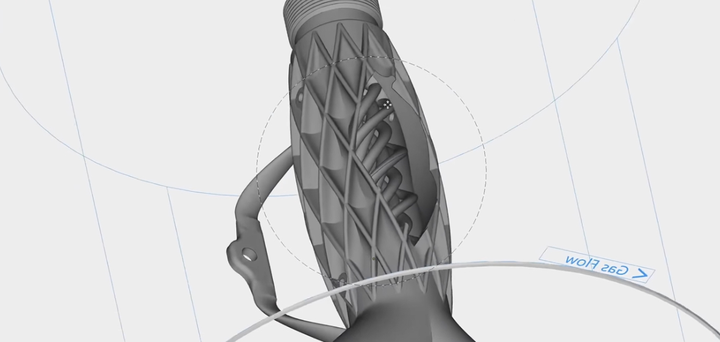

最大的用处是可以实现很多之前必须靠焊接、铆接、粘合……实现的拼接结构。

这其中最典型的就是流体管路。

举点最简单的例子——人的心脏就是无法一次成型制造的。无论是什么样的减材切削工具,都没有能力规划出全部的进刀排屑路线。不管是什么样的铸造模具,都没有办法设计恰当的脱模方案。

在增材加工方式之前,这种构造只能被分解为几个部件然后进行装配拼接。

这就带来了巨大的额外成本——

这就带来了巨大的额外成本——

1)为了能很好的装配,加工公差和装配误差就很容易苛刻到几乎不现实。有限的高级技师和精密设备数量极大的限制了产能上限。

稍微复杂的一点的构造——例如发动机气缸——都需要一整条生产线甚至一整个生态链去维护。

然而讽刺的是——倘若一开始这东西就是一体的,反而对误差的要求会下降。

人类的心脏就是公差极大的东西,但却工作得很好,远不像发动机那样稍微有点偏差就要滋滋冒油。

这部分精细工作实际上是浪费掉了,但因为没有替代手段,没有办法只能硬抗。

2)产生了无数实际上根本只是作为静态框架参与运作的“零件”。为生产管理的整个过程带来了大量的额外复杂性和设计、加工、装配成本,也为产品的整个生命周期带来巨大的维护成本。

二十六个部件拼接起来的心脏,无故障运行的时间大概还不够你活到会叫妈。

3)为了迁就“加工难度太大”的问题,整个系统都在为加工技术的不足付出代价。

因为没法加工,所以发动机才被设计成现在这个方头大耳、浑身针筒的样子。而又因为它是这样,机舱布局、油路传动才是现在的样子。

这类问题普遍存在,牵一发而动全身。

有了可靠的增材制造,整个问题都有希望获得改观。

4)增材制造几乎没有内应力残留问题。

这一条很多人做梦都想笑醒。

内应力对大型设备就是魔鬼。美军的坦克放在沙漠里一放几十年,就是为了想办法释放内应力。

否则巨大的焊接框架其实一直在轻微的扭动。

这可不是开玩笑——装备尺度如果大了,稍微蠕变一点,车身接炮塔的大圆环都会变形。甚至干脆扭成不共面的“♾️”形。这对坦克炮的精度和有效射程有甚至炮塔的运作都有复杂的影响——每辆坦克都扭得不一致,而且还在持续变形,意味着每辆坦克的火炮都要进行定期调校和维护。

于是实在不如先把你扔在沙漠里等你自己先变形完毕,活活把重工业搞成酿造业。

总之,增材加工技术对工程师属于圆梦级的美事。

说得不客气点——光刻机的难度都因为它下降了,很多之前的挖空心思要解决的误差问题,维护问题,都可能因为复杂结构的一体成型技术被从根源上消灭。

总之,是好东西。

本博客所有文章除特别声明外,均采用 CC0 1.0 协议 。